復合材料硅膠,憑借其獨特的性能優勢,在航空航天、醫療器械、電子封裝、汽車制造等多個高端領域發揮著不可替代的作用。本文宏圖將詳細介紹復合材料硅膠的選材要點與制作工藝,幫助大家深入了解這一材料。

復合材料硅膠的選材是一個復雜而精細的過程,需要考慮多個因素以確保最終產品的性能和質量。

1. 明確使用場景:

首先,需要明確硅膠制品的使用場景,包括溫度范圍、化學介質、機械應力等極限條件。例如,在高溫環境中工作的電子元器件封裝,需關注硅膠的耐溫范圍及熱膨脹系數。

2. 量化性能指標:

根據使用場景,量化硅膠制品所需的性能指標,如撕裂強度、硬度、拉伸強度等。

硬度測試通常采用邵氏A硬度計,范圍可從邵氏A 10-90。

3. 篩選認證資質:

根據應用領域,篩選具有相應認證資質的硅膠材料。例如,汽車行業關注UL認證,食品接觸場景需FDA或LFGB認證。

復合材料硅膠的制作工藝主要包括混煉、硫化(成型與固化)等關鍵步驟。

1. 混煉工藝:

混煉是將硅膠生膠與各種配合劑(如補強劑、硫化劑、結構控制劑等)在密煉機或開煉機上進行均勻混合的過程。

密煉機參數需根據硅膠類型和配方進行調整,如轉子轉速、填充系數、排膠溫度等。

加料順序也需嚴格控制,以確保各組分均勻分散于生膠中。

2. 硫化工藝:

硫化是將混煉好的硅膠材料在特定溫度和壓力下進行交聯反應,使其形成三維網絡結構,從而獲得所需物理和化學性能的過程。

硫化方式可分為高溫硫化(HTV)和室溫硫化(RTV)兩類。

高溫硫化硅橡膠(HTV)通常采用模壓成型或擠出成型工藝,在硫化機內進行高溫高壓硫化。

室溫硫化硅橡膠(RTV)則可在室溫下通過濕氣固化或加成反應固化成型。

3. 特殊成型工藝:

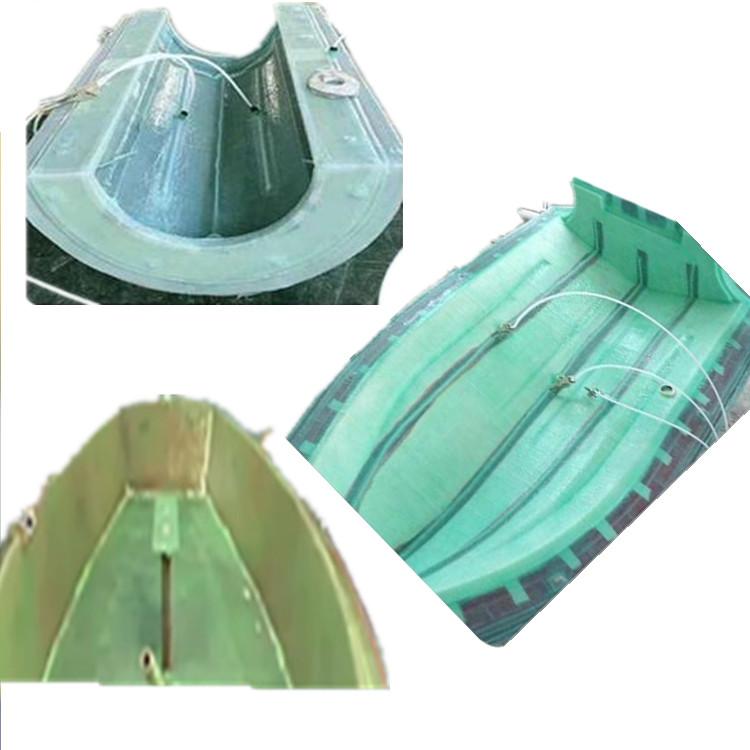

如硅橡膠氣囊的吹脹成型工藝,是將液體硅橡膠制作氣囊作為復合材料成型時的芯模,通過加熱、充氣膨脹使芯模和陰模之間產生壓力將復合材料擠實、布勻、固定成型。

這種工藝具有柔軟性易實現復雜結構整體裝、脫模簡單便捷、制作周期短等優點。

復合材料硅膠的選材與制作工藝是一個復雜而精細的過程,需要綜合考慮使用場景、性能指標、認證資質等多個因素。通過科學合理的選材與制作工藝,可以制備出性能優異、質量可靠的硅膠制品,滿足各個領域的需求。隨著科技的不斷發展,復合材料硅膠的應用領域還將不斷拓展。剛好宏圖硅膠提供的復合材料硅膠都具備充足的資質,大家在選擇過程中不妨來看看,幫你選擇合適你制作工藝的復合材料硅膠,為你企業發展助力。